减少汽车二氧化碳排放量的轻量化概念及电动汽车的发展是当前汽车行业的两个全球趋势。在这些领域,铝型材和铝铸件的使用日益增加。铸件通常用作连接节点,这对于通过胶粘剂将这些部件粘合在一起提出了新的技术挑战。目前西卡公司(Sika)已经为应对该挑战开发出了一种新的胶粘剂解决方案。

1、技术挑战

汽车制造商采用不同概念来解决轻量化设计的问题,以应对进一步降低汽车二氧化碳排放量的要求。其中最重要的当然是混合材料的概念。这涉及根据材料的特性,将不同的材料(例如钢、铝和塑料)进行最佳组合,并在同一车体中使用它们。各个材料不同的热膨胀系数会导致冷却过程出现问题,在极端情况下会导致胶接失效。为了解决此问题,Sika不久前开发了Sika Power MBX技术。不同材料的使用会导致轻质结构出现问题,而且还必须克服结构上的障碍,例如铸铝节点与铝型材的连接。在骨架结构(也称为空间框架结构)中,剖面通过节点连接,如图1所示。

与推入式连接物一样,此类接头的粘合通常不容易解决。由于间隙尺寸小,因此在胶接过程中之前施加到型材或铸件上的大多数胶粘剂都会被去除。因此,这类接头现在基本上是采用机械连接,例如铆接。

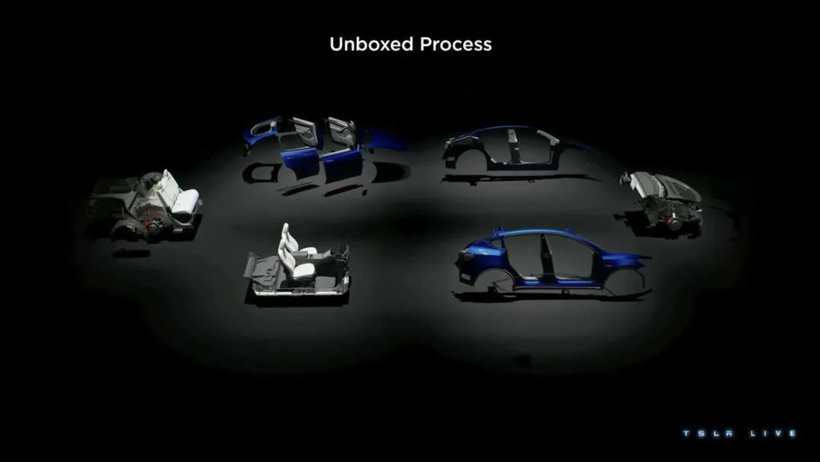

在电动汽车的电池结构中,电池的尺寸限制了结构空间,而且往往需要直线结构,型材在车身构造中的更广泛使用增加了对合适的胶粘剂解决方案的需求。Sika开发了SikaPower Smart-Flow注射粘合剂,用于粘合此类推入式连接物。

另一个应用领域是将塑料增强部件(如西卡玻璃纤维增强聚酰胺零件,商品名为Sika Reinforcer)粘合到车体中,如图2所示。将这些结构部件连接到车身有几个方案。可以将结构部件钩入体内。在热固化过程中,粘合剂泡沫会膨胀到金属,从而形成粘结。或者,也可以使用结构胶粘剂将这种结构部件直接粘合到空腔中,在西卡,此过程称为高强度粘结(High Strength Bonding ,HSB)。从机械角度来看,此过程具有诸多优势,详见见表1。

与泡沫塑料(Sika Reinforcer)相比,用胶粘剂(HSB)粘结结构部件使得结构更坚硬,更耐碰撞。但是,可能会出现制造挑战。特别是,单个零件的套料过程的可靠性往往无法得到保证。西卡SikaPower Smart-Flow注射粘合剂为此提供了一种解决方法。在这种情况下,可以将胶粘剂部分或全部直接注入已经连接的金属结构中。该方法特别适合于加固A柱和B支柱以及加固车辆中的电池框架结构。对于这种应用,可以设计加强部件,使胶粘剂从注射点流到四个侧面位置,从而确保部件与金属结构的最佳结合。

2、智能注射胶粘剂

需要高温和/或高压将标准车身胶粘剂注入空腔。此外,有必要提供胶粘剂流动的方向。通常在闭型腔只需填充型腔即可实现。但是,当腔体不封闭时靶向注射变得特别困难。开头所述的组件通常不是形状匹配或密封的,这意味着它们至少有一侧是敞开的。当将胶粘剂注入一侧开放或侧面不完全封闭的结构中时,胶粘剂不仅会在所需方向上扩散,还会在其他方向上扩散。组件中通道的导向作用提供的帮助很少。相比之下,即使通道在侧面有开口,Sikapower SmartFlow粘合剂仅在指定的通道中铺展,如图3和图4所示。在车身普遍存在公差的情况下,这一特性被证明是特别有利的。为简化起见,此报告中的注入腔称为通道,而没有形锁合的侧面称为肩部,示意图见图3。肩部的高度表示肩部区域中两个连接部分之间的距离。

新的胶接技术已经在不同的实验室模型上进行了测试和验证。在本文展示的所有插图中,通道深度为3毫米,肩高为1毫米。尽管差异很小,但粘合剂仅在通道中流动,而不在肩部流动。研究表明,通道深度与肩高之比是决定性因素,设计时必须考虑到这一点。在给定的3 mm 通道深度下,选择的肩高越大,粘合剂在通道中的铺展越差,电泳涂料的流动性越好。

如果不是必须进行电涂,则肩高最好小于1mm。如果必须保证完美的电涂,则肩高必须为1至2mm。然而,这并不构成问题,因为高达3mm的肩高时,预处理和浸涂的耐冲刷性很好,热固化期间的稳定性也很好。此外一定的肩宽也是必要的,以防止胶粘剂从通道溢出进入肩部。肩宽>5mm被证明是理想的。大量的注入测试表明,窄通道和宽通道都可以毫无问题地被填充,如图5所示。在测试过程中,填充宽度高达20cm的通道是没有任何问题的。考虑到这些规格,可以将通道直接集成在结构部件中,或者在使用插入式连接物的情况下集成在铸件中。

对于注射,重要的因素是选择正确的注射速度,以防止胶粘剂在边缘溢出。注射速度过高会导致溢出;但是,如果速度太低,则胶粘剂可能无法按预期方式扩散通过通道。基本上,一个低的且受控制的粘合剂肩部流量是首选的。温度也对注射结果有影响,因为粘合剂的粘度取决于温度。使用全自动应用系统,可以重点控制最重要的注射参数,如挤出速度和温度。这样就可以实现一致的、可比较的结果。注入点也应仔细选择。应当注意的是,在所有流动方向上腔体的体积必须大致相同,以便在靠近注入点的位置防止溢流。

为了尽可能真实地测试胶粘剂的流动性能,开发人员建立了几个测试体,用所选的试件测试将加强件粘合到钢结构中的情况。之所以选择这种几何图形,主要是因为测试通道很大。相关的结构零件是使用3-D打印机生产的如图6所示。使用适当形状的有机玻璃外壳来代替金属结构,以最佳地跟踪流动行为。试验证实,大型通道可以被填补而不溢出的边缘和肩膀。研究还表明,此类部件的孔或凹处等典型元件不会对粘合剂的扩散造成问题。在这种情况下,胶粘剂会绕过障碍物流动,然后再次流到一起而不会留下任何气穴,如图6所示。

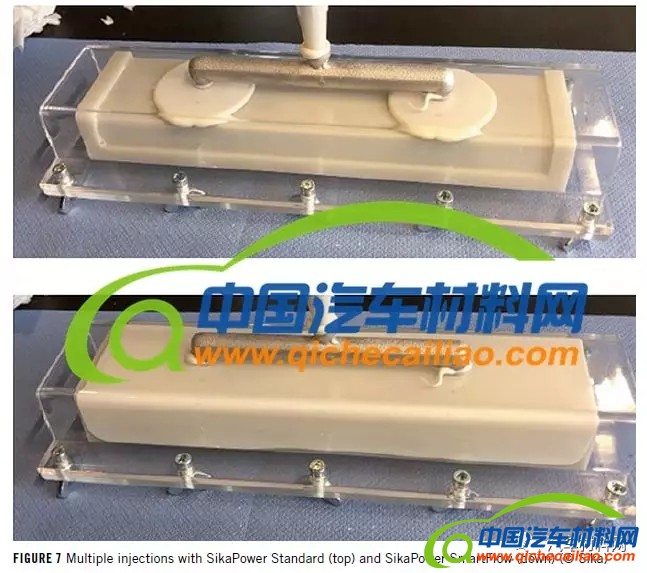

如果需要填充更大的通道或缩短填充时间,也可以同时在多个位置注入胶粘剂,如图7所示。该创新胶粘剂基于著名的SikaPower胶粘剂。因此,新粘合剂最重要的产品性能也与表2所示的已知系统相当。

3、总结

西卡胶粘剂SikaPower SmartFlow提供了新的胶接解决方案。这意味着推入式连接物(例如在电动汽车或轻型设计中的连接物)可以可靠地进行胶接。相同的胶粘剂也可以用于在整个表面上胶接结构部件,从而获得更高的零件刚度和强度。

转载声明:本文系本网编辑转载,转载目的分享传递更多信息,并不代表本网赞同其观点和对其真实性负责,文章内容仅供参考。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容,谢谢合作。

扫一扫关注微信

扫一扫关注微信