面对市场结构的瞬息万变、产业格局的复杂化以及用户日益增长的个性化需求,华晨宝马对生产流程进行了优化。网通社从华晨宝马官方了解到,经过全新扩建的新大东工厂将于5月19日正式揭幕并投入运营。汽车工业4.0技术的广泛应用,让华晨宝马新大东工厂在生产质量、柔性制造、提升效率和降低能耗等方面树立了新的标杆,官方称之为“最富进取精神的运动豪华商务座驾”的全新一代BMW 5系Li即将诞生于此。

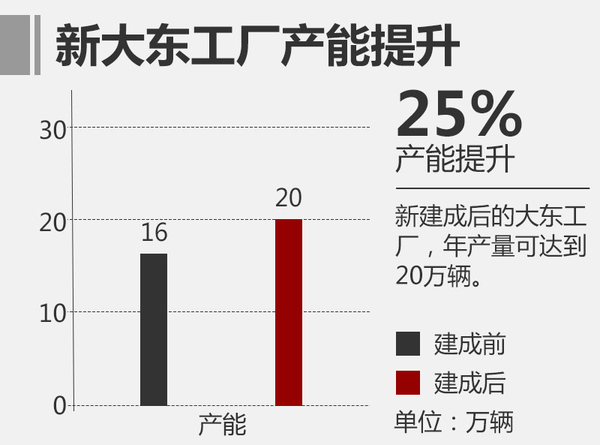

大东工厂是华晨宝马在华的首个生产制造基地,于2004年5月正式投入运营。在2014年华晨宝马发布了对大东工厂改造升级计划,整个项目投资超3.5亿元。扩建后,新大东工厂占地面积达740,000平方米。新大东工厂的扩建完工是华晨宝马发展的又一重要里程碑。根据官方介绍,新工厂将成为是国内“工业4.0”应用的引领者,与国家战略“中国制造2025”高度契合,生产宝马在中国生产的最先进轿车产品。

“工业4.0技术”成为最亮点!这个新工厂究竟有有何不同?

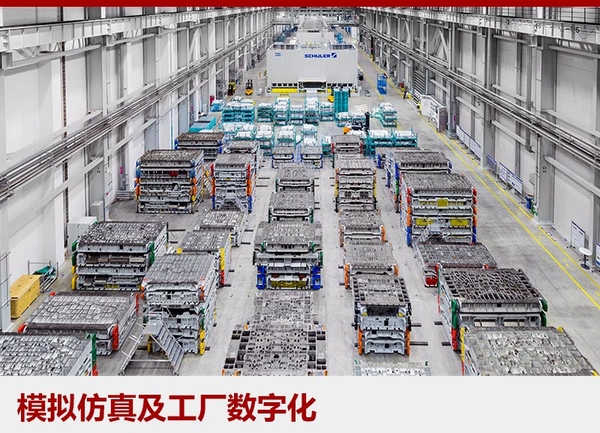

作为新建工厂,整个生产系统的数字化可以实现在虚拟环境中就完成对生产系统的测试,数字化的模拟技术更够使得生产线的调试更加高效,可大大缩短产品推向市场的时间。

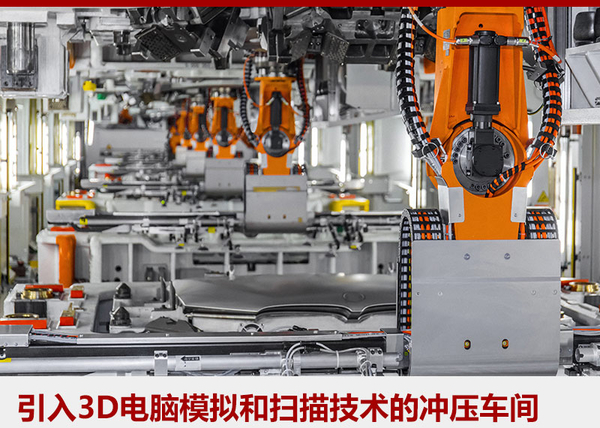

冲压生产线铝板冲压预留回弹度的设置,通过在电脑中以高度仿真的形式实施模拟运行。通过数字化双胞胎技术,利用3D电脑模拟和扫描,确保铝板冲压的质量。冲压车间的高精度的铝制部件冲压技术,基于大数据的记录和分析,能够实时进行对比监测,从而保证多达33种铝部件的高精度制造。

车身车间虚拟调试让机器人让调换车身部件生产时效率更高。设备调试可在虚拟环境中已经完成,减少生产线因调试发生的停工时间,提升生产效率。

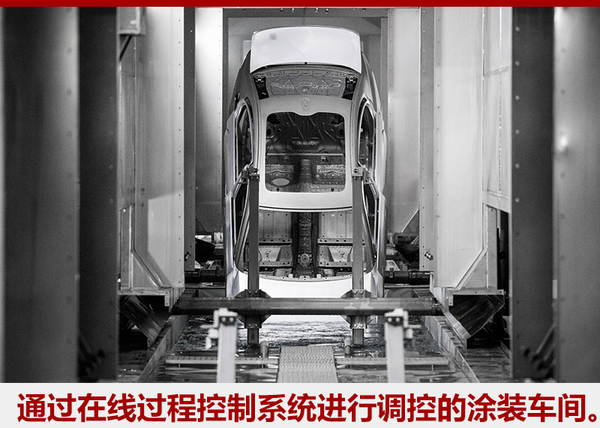

涂装车间通过在线过程控制系统(OPC,online Process Control),凭借大数据系统的积累、自我学习与分析,实时监控并提前预警潜在故障,以实施防范措施,将问题杜绝在发生之前,并简化生产流程。

大数据的应用也将贯彻整个生产过程中。通过技术手段收集和处理生产数据,实时检测与分析,使生产工艺大幅提升了精确度,同时配合工人,能够对问题防患于未然,确保每道工序都拥有出色的产品质量。

而冲压生产线则会对每一冲压部件进行测量与记录用于日常分析。通过对制作车门的金属片部件的大数据连接与分析,使轻量化铝制车门的质量得到充分管控。

车身焊接线则通过激光扫描仪的使用,技术人员能够实施深度质量检验,每秒可扫描车身上两万个点。同时电脑屏幕可实时显示工艺质量水平。而涂装工序中通过在线过程控制系统(OPC,online Process Control),凭借大数据系统的积累、自我学习与分析,实时监控并提前预警潜在故障,将问题杜绝在发生之前,并简化生产流程。

总装车间的零缺陷主动维修源于高效的维修数据信息管理,例如螺栓打紧一项,系统以所有螺栓打紧的海量记录为基础进行分析对比,从而协助工人主动对所需部位进行螺栓打紧以确保精密质量。

此外,新大东工厂还应用了3D打印(增材制造)技术,拇指保护套、天窗调整卡具等在新大东工厂得以应用。3D打印可缩短小批量、定制化工装卡具的开发周期及订货周期;满足特殊工具需要负载曲面的需求,实现复杂设计;以及多种材料进行选择、实现不同机制性能。

华晨宝马新大东工厂采用“工业4.0”先进技术手段为生产员工提供更强有力支持,生产员工可及时了解到生产信息,从而提升生产效率。减少了重复、重体力的工作,提高操作的便利性。更进一步的让员工得到更大个人发挥空间,能够更充分地发挥创新能力与工作潜力,提升工作技能。

新大东工厂还运用了最新的节能减排技术,工厂整体较大东工厂既有生产线降低32%、车身车间降低31%、涂装车间降低42%。与传统生产工艺相比,涂装车间比传统涂装车间减少能耗约60%、伺服冲压生产线与传统液压冲压线相比,减少能耗约44%。

同时厂内还拥有建筑设计、通风、温控、智能照明等多项环保措施,每年共可节约60,000,000千瓦时电量。雨滴海绵工厂、先进的屋顶通风系统、顶尖的墙体保温材料、生产系统的水循环利用、先进的管道废气热量回收、智能照明系统等。

全新一代5系Li即将正式下线并投入量产

早在2006年宝马就开始向中国市场提供5系Li(长轴距车型),而2010年推出的第六代5系Li是近几年宝马最成功的豪华车型,直到今年第一季度每月销量仍保持在1.3万辆左右。在今年4月的上海车展上,全新一代宝马5系Li已经正式亮相。随着新大东工厂升级改造竣工,工厂的“硬件水平”实现了大幅提升,也为在此投产的全新一代宝马5系Li的优异品质打下了坚实基础。

扫一扫关注微信

扫一扫关注微信