据中国汽车纵横网了解近日,在省科技厅技术市场协会组织的科技成果鉴定会上,双峰县企业----湖南省品源机械制造有限公司的“高性能重载汽车制动鼓双金属复合铸造技术”成果得到了以中国工程院院士谢建新担任组长、中南大学、省机械研究院、长沙有色冶金设计研究院、长沙理工大学等科研院校专家组成的鉴定委员会的高度肯定,荣获“国际先进”评价。这是我县企业首次获得的最高科技成果评价。

该科研成果由湖南省品源机械有限公司联合湖南大学、湖南农业大学共同完成,技术成果由品源公司独享;使用该技术制造的制动鼓使用寿命比现有制动鼓提高一倍,内张力提高2倍,安全性能大幅度提高,市场发展空间巨大,可望发展成为我县铸造行业龙头企业。

双峰县委、政府、经信局对品源公司的科技创新予以高度关注和支持,副县长张利峰、县总工会副主席李尧轩、县经信局局长赵和平等领导全程参加本次成果鉴定会。

其中第四项发明专利其特征在于:扁钢圈嵌在刹车鼓厚壁处的外表面上,韧性好,不开裂,制造简单,使用寿命长。

公司目前主要生产变速箱配件及“北奔220制动鼓”,其中“北奔220制动鼓”经国家机动车质量监督检验中心(重庆)检验,均符合QC/T239-1997《货车、客车制动器性能要求》的相应要求。

生产经营情况及“十三五”发展目标规划

生产经营情况:

公司2015年现有资产2045万元,员工45人,年产变速箱配件及制动鼓约1万吨,年销售收入达到2820万元,年利润423万元,年税收145万元。

公司2016年现有资产2560万元,员工56人,年产变速箱配件及制动鼓约1.2万吨,年销售收入达到3120万元,年利润450万元,年税收150万元。

“十三五”发展规划目标。

以载重汽车制动鼓研发为主线,并逐步实现产业化目标,形成湖南省内以制动鼓制造为核心的规模企业。

(二)项目情况

1、国内外相关产品与技术发展的概况,其代表产品、技术和公司。

1.1国内研究现状

在我国,车主用重型载重车辆的初衷是脱贫致富。中国车主对重载车性能的考虑以价格、功率优先。因此在价格因素的主导下,国内针对制动鼓的研究大都集中在对现有材料进行改进或者对结构进行优化,而对制动鼓新材料则少有研究。下面从材料、结构、有限元分析三个方面对制动鼓的研究现状加以说明。

(1)制动鼓材料的发展:

影响制动鼓使用寿命的重要因素之一是制动鼓材料的力学性能。国内市场上最常见的制动鼓材料基本以普通灰铸铁为主,对

材料的改善方式多为在灰铸铁中加入适量的合金元素。国内很多学者致力于分析制动鼓的材料成分组成对制动鼓性能的影响。李先芬等人通过分析汽车制动鼓的硬度、化学成分和显微组织发现,制动摩擦热引起的相变以及成分不合理导致了制动鼓摩擦表面的亮白点;而耐热疲劳性能差、材料发生相变则是引起制动鼓摩擦表面黑斑、龟裂的元凶,文章并没有提出对材料改进的建议。童鑫、周宏等人利用仿生摩擦表面材料对制动鼓进行激光涂层处理,提高了制动鼓的抗热疲劳性能。陈永泰针对制动鼓的失效原因进行分析,设计了多种制动鼓材料中微量元素、含碳量、孕育剂含量不同的配比方案,通过实车试验找出了最佳制动鼓材料方案和最合适的制动鼓孕育剂。万仁芳,徐美珍等人从抗拉强度,导热性能和耐磨性等三个方面验证了蠕墨铸铁是起着制动鼓的最佳材料,并对蠕墨铸铁制动鼓的加工工艺进行了探讨。东风汽车有限公司的技术人员提出导热能力差,摩擦部位热应力大是导致制动鼓开裂的原因,并通过分析得出提高HT250的碳含量和加入适当合金元素可以提高制动鼓的导热能力。

综上所述,考虑到成本问题,国内针对制动鼓材料的研究,主要集中于对灰铸铁材料进行改进,主要措施包括改变合金元素、碳的含量等。与摩擦材料相比,制动鼓的材料类别显得单一且发展缓慢。在更长的时期内,制动鼓的制造更倾向于使用廉价的铸铁材料和低成本的铸造过程。

(2)制动鼓的结构改进:

中国重汽集团公司将制动鼓外周表面设计为沟壑状,其截面由内向外依次减小,具有结构简单,使用方便,利于散热的特点,并获得实用新型专利。山东某厂家的技术人员提出一种带环形加强筋的制动鼓,特点是环形筋不但提高了制动鼓的强度和刚度,从增加散热面积的角度看,环形筋有益于制动鼓的散热。高刚刚、郑小艳等人通过对三种不同结构的制动鼓进行分析,得到添加密集周向筋的制动鼓散热性能较好,而且质量相对于在原始制动鼓结构增加加强带结构的制动鼓要轻,所以确定为最优改进设计方案。

关于结构方面的改进国内很多制动鼓生产厂商都申请了相应的专利。结构改进主要目的有两个,提高制动鼓强度,增强制动鼓的耐热性或者提高散热性能。在提高散热性能方面,仅仅强调了散热面积的增加,忽略了制动鼓外表面结构的改变对周围空气流动的影响。目前国内还很少有学者从理论和试验的角度给出证明,新设计的制动鼓确实能够提高制动鼓的散热性能。

(3)制动鼓的性能研究:

对制动鼓的性能研究大多采用有限元分析方法。国内针对制动鼓的有限元分析集中在温度场数值模拟和热弹耦合等方面。吕振华、亓昌等人采用顺序耦合方法,利用ADINA建立了鼓式制动器热弹耦合分析模型,模型的特点是对制动蹄采用力的方式进行加载,能始终保证蹄鼓之间的接触;通过仿真计算得到制动鼓瞬态温度场、摩擦片与制动鼓内表面的接触力分布等信息,在对制动器的热分析中,制动鼓外表面的对流换热系数采用经验计算公式进行计算和加载,与实际情况有偏差。郭应时、袁伟等人建立了鼓式制动器的温升计算模型,并根据量纲分析理论以及相似理论设计了对流换热试验,利用试验手段求得制动鼓外表面对流换热系数的计算公式并在制动器的温升计算中将其应用,通过温升计算模型和试验得到的制动鼓温升曲线差别在20%左右。杨鹏飞、朱前进等人利用ANSYS预测鼓式制动器在不同工况下的温升过程,得出制动鼓的温度场的三维分布状况。文献设置热边界条件时,其对流换热系数采用经验公式进行计算,文献则将对流热系数设置为常数,忽略了制动鼓材料的热物理属性随温度的变化。赵凯辉、魏朗等人利用试验和有限元分析相结合的方式研究了车速和坡度对惯性制动工况下制动鼓温升的影响,在建立热机耦合模型的基础上对制动鼓的温度场进行了描述。施宗成利用ABAQUS

对简化后鼓式制动器进行了非线性接触分析和热结构耦合分析,开发了针对鼓式制动器的热结构耦合分析平台,并利用此平台得到了轻型卡车后轮制动鼓内表面温升的规律以及制动器的应力分布,并将有限元分析结果和实际试验结果进行对比,证明简化的合理性以及有限元分析的正确性,但作者仅从增加制动鼓散热面积的角度证明了加强筋提高散热的能力,而且模拟分析时将制动器所有部件的材料属性按照常数进行设置,降低了分析精度。由此可见,国内对制动鼓的性能研究多注重于工程应用,缺乏理论性,对制动鼓材料属性的影响少有涉及。

通过对国内的制动器有限元分析现状总结发现,现有的制动鼓的有限元分析中,作者都容易忽视制动鼓材料非线性的应力应变关系,也有不少作者将制动鼓所有的材料属性视为常数进行计算。在提高制动鼓散热能力方面,仅探讨了制动鼓外表面面积增加的影响,几乎没有从流体动力学角度分析散热性的研究。

1.2.国外研究现状

欧洲重型载重车辆大部分都搭载了主动安全装置,例如驱动防滑系统、缓速器、发动机排气制动以及翻车警告系统,这些安全装置能够有效的减轻车辆制动器的工作负荷,从而降低其故障率,延长其寿命。因此国外制动鼓失效导致的事故率较低。国外针对制动鼓的研究主要集中在新材料、新工艺和热结构耦合分析方面。

新材料主要包括蠕墨铸铁、球墨铸铁、金属基复合材料,新工艺则包括表面涂层等。2010年,美国特拉弗斯城(Traverse

City)的世纪有限公司宣布开发出了一种轻质铝基金属复合材料制动鼓,主要应用于军用车辆,使用这种制动鼓能使汽车减少大约300磅的簧下质量,这种制动鼓的质量是传统铸铁件制动鼓质量的

55%。这无疑对汽车的燃油经济性和制动安全性有非常重大的意义。2012年,Dr. Ramesha .D .K,Santhosh Kumar .B. M

等人利用ANSYS分析了两个制动循环工况下铝合金制动鼓和铸铁制动鼓的温度分布情况,分析结果表明,相同制动条件下,铝合金制动鼓的最高温度低于铸铁制动鼓的最高温度。

早在1953年国外的学者就针对制动器的温度和热应力进行了探讨,到现在已经有很多研究成果。Masashi Daimaruya、Hidetoshi

Kobayashi

等人认为紧急制动过程中制动鼓摩擦表面会产生过高的温度,这种温度下分析时,应该考虑制动鼓材料的屈服强度会降低这一重要因素,他们认为制动鼓高温状态下产生的热弹塑性变形在制动鼓冷却时会造成残余应力,从而造成制动鼓的热裂纹。

Kwanjin

Lee通过建立有限层模型研究了鼓式制动器的热-弹失稳现象,发现“临界速度”的最大影响因素为制动鼓的膨胀系数以及摩擦表面的摩擦系数。Rajesh

Somnay和Shan

Shih等通过有限元分析建立了基于热结构耦合的预测鼓式制动器性能的方法,基于此方法,文章通过热结构耦合分析描述了刹车过程中的摩擦热引起的热弹变形对制动鼓摩擦表面的接触压力分布的影响,精确的描述了整个制动过程中制动器所有部件的热结构行为。Malak

Naji和M.AL-Nim

利用数学模型描述了鼓式制动器的热行为,并发现外部的对流换热系数对其热行为影响较大,说明制动器的温升计算应主要考虑对流换热。Daniel Thuresson

通过建立热结构耦合模型,采用有限元分析方法和牛顿法研究了材料属性诸如摩擦系数、比热容、热膨胀系数、杨氏模量等对制动过程的影响。

C.H.Gao等人指出紧急制动时,由于温度上升极快,导致温度梯度较大,热应力和机械应力的耦合作用将会导致制动表面的最大等效应力超过材料的许用应力,从而造成材料的塑形变形。由此可见,国外对制动鼓的热弹耦合分析更注重于研究材料属性的影响。

对比国内外研究现状发现,国外关于制动鼓结构改进的研究相对较少,但是在新材料、新工艺以及制动鼓性能分析方面比国内的研究要先进的多。在对制动鼓热行为和结构行为研究方面,国外的研究成果更细腻、更全面,对此,国内还有很长的路要走。

2、企业(国内)在相关产品和技术研发上已取得的最新阶段成果和达到的技术水平

2.1发明专利1:

公司发明专利《一种车辆刹车鼓的铸造方法》(彭松桂/CN201310401595.7[P].2015-3-18.):公开了一种车辆刹车鼓的铸造方法,包括钢(铁)制壳体、安放在钢(铁)制壳体中央空腔内的泥芯,其特征在于:钢(铁)制壳体内表面上涂有保温耐火材料。也可以在钢(铁)制壳体内制有间隙,在间隙内注上水。本车辆刹车鼓的铸造方法铸造出的车辆刹车鼓铸件,机加工性能好,表面光滑,铸造成本低,效率高,成品率高,车辆刹车鼓耐压性好,可以承载更重负荷,耐磨性好,使用寿命长。本方法还可应用于其他机械铸件。

2.2发明专利2:

公司发明专利《加扁钢圈(或钢丝网)的刹车鼓的钢模铸造方法》(彭松桂/CN201410220095.8[P].2015-11-25.)具有如下技术特点:

(1)钢模空腔安放一个模芯,钢模夹层与1.5-2.0公斤压力冷却水管连通,钢模预热至1500C时在钢模内表面上涂上1mm厚的保温脱模剂,再浇铸铁水,2-3分钟后出模再自然冷却;

(2)预先制一个10mm壁厚、外径与钢模内径相等的扁钢圈;

(3)将扁钢圈紧靠钢模内表面放置在钢模底部,再安放模芯,再浇铁铸水;

(4)刹车鼓出模冷却后,用车床将扁钢圈削至与铸造面平齐。

(5)预先制一个直径等于刹车鼓内外径平均数的圆柱形钢丝网圈,将钢丝网圈安放在模芯与钢模内表面的中部,再浇铸铁水,刹车鼓出模冷却后。

2.3科学技术要点

湖南省科技信息研究所《科技查新报告》中:专利2查新项目的科学技术要点:用本方法制作的刹车鼓同心度高,外表光滑,物理性能与机加工性能好,生产效率高,显著提高了刹车鼓的抗压性能,又保证了铸造面的摩擦系数,保证刹车性能。

3、产品和技术研发目标及创新

本项目着重研发一种重载汽车制动鼓。制动鼓材料的选择,从单一灰铸铁转向碳钢和灰铸铁双金属复合应用;制动鼓铸造工艺选择,从消失模铸造转向钢模覆膜砂铸造;制动鼓结构的改进,采取钢圈连铸方法,改善散热条件,减少制动鼓制动性能下降甚至失效现象的发生,提高制动安全性。

3.3技术创新点:

①要达到的技术性能指标和参数;

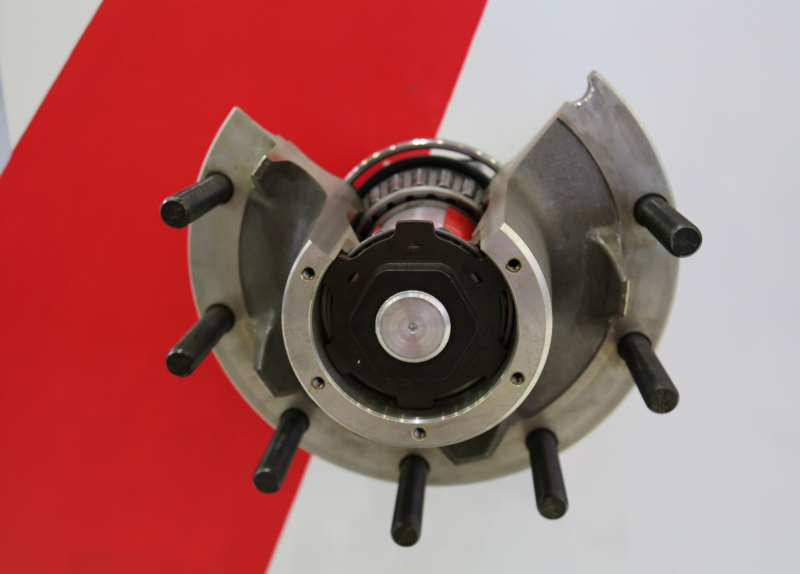

重载汽车制动鼓规格:Φ410×282×285×204 (直径大口×直径小口×高×摩擦面)。

技术性能指标和参数:

序号参数名称本产品指标

1使用寿命6.7万公里

2抗冲击压力140吨

3内张力KN225

41Mpa下磨合次数10万次

5平均减速度(30 km/h)0.9

②重大改进、突破和创新(与现有产品、技术对比分析):

a、采用碳钢和铸铁双金属复合铸造工艺,将低碳钢的高韧性、高强度与铸铁优良的摩擦性能结合在一起,降低铸铁脆性对载重汽车的制动鼓的影响,能够同时满足制动鼓对高韧性及高耐磨性的要求,提高了制动鼓的使用寿命,降低制造成本,减少铸件龟裂、斑点和异常磨损等缺陷。

b、采用钢模覆膜砂复合造型工艺,大幅提高载重汽车制动鼓的尺寸精度,使制动鼓同心度、壁厚均匀性得到改善,减小车辆震动及噪音,延长使用寿命。

C、采取钢圈连铸方法,改进了制动鼓的结构,改善了散热条件。

公司生产的Φ410×282×285×204 (直径大口×直径小口×高×摩擦面)制动鼓与国内外同规格产品进行对比,其中关键参数对比数据如下表:

序号参数名称国内指标国外指标本产品指标

1使用寿命5万公里6万公里6.7万公里

2抗冲击压力90吨120吨140吨

3内张力KN125200225

41Mpa下磨合次数5万次8万次10万次

5平均减速度(30 km/h)0.870.890.9

③可能形成的自主知识产权(标准、专利等)。

形成科技成果1项:高性能载重汽车双金属制动鼓的复合铸造技术。

标准1项:载重汽车双金属制动鼓制造技术企业标准。

4、项目实施意义及市场需求预测

4.1项目实施意义

高强度散热制动鼓是汽车以及工程机械制动系统的关键部件,主要用于强制制动。汽车对制动鼓的基本要求包括:足够的机械性能,良好的散热性能以及热疲劳特性,良好的耐磨性及抗咬合能力,组织均匀及良好的吸震性。

制动鼓虽然本身结构相对简单,但却是保证汽车行驶安全的重要部件。随着国民经济的迅速发展,道路条件的不断改善,车流密度日益增大,不断发生的交通事故无时不刻的警告着人们制动系的重要性。据统计,制动系统故障导致的车祸达事故总数的

45%。其中由于制动系统高温导致部件疲劳破坏引起的交通事故占

85%以上。制动鼓作为制动系统中的主要受力部件,却得不到应有的重视。车桥公司为追求更高的利益空间,常对利润较小的制动鼓采取采购措施,大型铸造厂简化甚至放弃制动鼓的生产,小型铸造厂趁虚而入。这种现象带来的后果就是制动鼓产品质量下降,对其深化研究也难有投入。

目前,国内生产使用的制动鼓,大部分采用灰铸铁材料,外表面大多为光滑结构,少部分产品的圆周外表面只有若干条纵向的与制动鼓轴线平行的筋条。采用这些结构的制动鼓不足之处在于:(1)制动鼓本身容易发生结构损坏,造成制动失效,引起事故。常见制动鼓失效方式主要包括五种形式:开裂、龟裂、掉底、磨损过大、非正常磨损。掉底主要是因为材料不合格,抗拉强度过低,而开裂和龟裂则是因热冲击而引起的。汽车制动时,巨大的制动热负荷造成制动鼓温度迅速升高,产生很大的温度梯度,造成热应力。制动鼓在制动与不制动工况下发生冷热交替现象,

使其材料组织发生变化,再加上制动蹄制动时向外的扩张力,令制动鼓发生开裂。(2)车辆制动时,摩擦产生大量的热量造成制动鼓和摩擦片温度过高,导致摩擦系数下降,影响制动效果;同时,制动鼓散热不及时,热量迅速传递给橡胶轮胎,导致胎压升高,轮胎爆裂的危险性大大增加,从而降低了制动安全性和可靠性。

我国汽车产量于2010年已经跃居世界第一。随着经济的不断发展,重型载货汽车的产量逐年递增,市场对于载货汽车载重量的要求也越来越高。载货汽车采用的制动器多为鼓式制动器。因此改善制动鼓的性能十分迫切。

4.2市场需求预测

4.2.1我国中重型载货汽车市场情况

我国重型车生产状况从1958年我国第一辆8吨重型载货车诞生至2003年,重型载货车的生产已颇具规模有生产厂家22家,年生产能力达到50万辆。生产能力超过5辆的有3家,分别是第一汽车集团公司、东风汽车公司、中国重型汽车集团。另外,包头北方奔驰重型汽车公司也具有一定的实力,这4家的生产能力合计达20万辆。

从我国重型汽车发展来看,20世纪60年代至80年代是非常缓慢的。改革开放后,通过走引进与自主开发相结合的道路,我国汽车工业“缺重”的局面逐步得到改观。但由于各方面因素的影响,重型汽车市场一直处于低迷徘徊的态势。直至1998年之后,在中、轻型货车市场一路下滑时,重货销量却有了可喜的回升。此后,在国家连续几年加大投资,实行积极的财政政策等一系列宏观调控措施的带动下,重货市场呈逐年走高态势,并进入全面发展时期,全局性增长成为目前重货市场的显著特性。从分车型的销售态势上看,重货继续保持去年以来的超高速增长,当月销量已经超过中型载货车,成为一个历史转折点。

2016年我国重型汽车市场在上年大幅增长的基础上继续保持着高速发展的状态,1—6月份,全国重型汽车销量达到220205辆,比去年同期增长43.9%增长速度在上半年同比增长30.2%的基础上又提高了4.6个百分点。重型汽车市场发展速度大大超过其它车型的增长速度,目前,市场强劲的增长势头尚未出现减弱迹象。促进重型汽车市场的主要原因是:①积极的财政政策继续为国民经济发展提供了宽松的财政金融环境,融资和信贷更加便利,扩大了人们的资金来源。②国民经济保持了较高的发展速度去年前6个月达到9.6%,公路运输业快速发展,西部大开发,基础设施建设,房地产业的繁荣进—步扩大了对重型汽车的需求。③治理超限超载运输和严厉打击走私取缔非法拼装车的政策措施促进了重型汽车市场的健康发展。④主要重型汽车生产企业以市场为导向,开发出一批适销对路的产品,带动了重型汽车市场的快速发展。⑤今年是中重型汽车更新高峰年,大量车辆更新是重型汽车销量增长的一个重要因素。

4.2.2重型汽车市场发展状况和竞争格局

(1)载重市场:

10吨以上重型车市场份额迅速扩大,10吨以下重型车市场份额明显缩小。2016年1-6月,载重10吨位以下的重型汽车销售56550辆(低标重型车包括在内),同比增长30.9%;低于市场平均增长速度43.9个百分点;载重10吨以上至15吨的重型汽车销售36903辆,同比增长231.7%;高于平均增速156.9个百分点;载重15吨位以上的重型汽车销售8381辆,同比增长106.6%。高于平均增速31.8个百分点。在市场份额方面,10吨以下重型汽车为55.4%,同比减少18.6个百分点,10吨以上—15吨的重型汽车为36.2%,同比增加17.1个百分点。15吨以上重型汽车为8.2%,同比增加1.3个百分点。10吨以上重型汽车的市场需求超过10吨以下重型汽车16.8个百分点,表明我国重型汽车市场正在加速向较大吨位重型车方向发展。导致这种市场变化的主要原因,一是公路尤其是高等级公路的快速发展,公路运输条件不断的改善,使大吨位重型汽车的技术性能得到发挥,大吨位汽车经济效益显著,吸引了用户;二是国家集中治理超载使低吨位重型汽车的经济效益大打折扣,严重影响了低吨位重型汽车的销售,扩大了市场对大吨位重型汽车的需求。

(2)市场格局:

总起来看,重型汽车市场的大格局并没有显著变化,中重型市场仍是主体,重型市场持续发展,部分中重型用户向重型转移。解放与东风两大家仍然主宰着中重型市场,中国重汽、川汽和陕汽继续掌握着重型车市场的大部分用户。但是解放和东风对重型汽车市场的主导作用在弱化,主要反映在,当市场需求向大吨位重型车转化的时候,两家都没有相应的重型车产品,只能通过对产品的改进或者加强提高性能去适应市场。

中国重汽因掌握着成熟的斯太尔重型车技术而成为实际的市场主导者,许多企业为了赶上市场需求向大吨位重型车发展的潮流,纷纷模仿斯太尔汽车,选用斯太尔汽车的主要总成来发展自己的品牌。斯太尔汽车(及其衍生产品)则进入市场大发展阶段,市场主要表现:①新进入者选择该技术;②提升产品者选择该技术;③适应国情者选择该技术,如北方奔驰用斯太尔发动机和富勒箱,降低了成本,产销量迅速提高。

4.2.3中重型汽车市场发展趋势

1、大吨位、高档化是发展方向

从发展趋势上看,重型货车向大吨位方向发展。载重10t以上重型货车市场份额迅速扩大,载重10t以下重型货车市场份额明显缩小。中、高档重型载货车开始受到市场追捧。

2、市场格局分化,呈发散状

近几年来,重型载货车已成为汽车特别是载货汽车产销正增长的最主要因素。因此,在供求关系变化的市场刺激下,在重型载货车旺销的市场利益驱动下,特别是随着国有资产从传统运输产业中的逐步退出,使得重型载货汽车市场从较为集中走向分化散发。

重型载货车向高科技化方向发展;这两年我国商用车中的重卡车型的技术含量飞快提高,虽然距真正意义上同时达到高速、高完好率、低能耗、低排放、高科技5项指标还有很大差距,还有一段路要走,但这种发展趋势国内已经出现。因此,未来5年,在中国市场上重型载货车的竞争也会像轿车一样白热化。对中重型产品市场形成挤压,加速了中重型市场的分化,扩大了重型市场需求。

扫一扫关注微信

扫一扫关注微信